Welche Arten und Ursachen von Lagerschäden, können auftreten? Woran lassen sie sich erkennen? Hier finden Sie eine Reihe der häufigsten Schadensbilder.

Telefon +49 (3761) 757-280

E-Mail info@siserv.de

Welche Arten und Ursachen von Lagerschäden, können auftreten? Woran lassen sie sich erkennen? Hier finden Sie eine Reihe der häufigsten Schadensbilder.

Die Ursachen für einen Wälzlagerschaden können unterschiedlich begründet sein. Der klassische Mechanismus des Lagerausfalls ist die Werkstoffermüdung. Auch bei einwandfreiem Lagerlauf entstehen durch die wechselnden Schubspannungen unmittelbar unter der belasteten Laufbahnoberfläche Gefügeveränderungen. Hiervon ausgehend entwickelt sich ein Rissnetzwerk, welches sich allmählich bis zur Oberfläche ausbreitet. Bei Überrollung der Risse durch die Wälzkörper brechen Werkstoffteilchen aus (sogenannte Schälungen).

Derart klassische Ermüdungsschäden sind in der Praxis relativ selten. Häufig ergeben sich durch äußere negative Einflüsse (z. B. ungünstige Schmierung, betriebliche Überlastungen, Montage- und Einbaufehler) vorzeitige Oberflächenschäden und damit beschleunigte Ermüdungsprozesse. Die Lagerlebensdauer wird durch solche Ursachen von Lagerschäden entsprechend reduziert.

Schlackeneinschlüsse, Seigerungen, Fremdmaterialeinschlüsse, Härte- und Schleifrisse.

Singuläre Schadstellen als Ausgangspunkt für beschleunigte Ermüdungsprozesse und damit vorzeitigen Lagerschäden. Bei den heutigen Prüfverfahren renommierter Lagerhersteller kann diese Schadensursache als sehr unwahrscheinlich eingestuft werden.

Lagerauswahl hinsichtlich Bauform, Größe, Tragfähigkeit, Drehzahlen

Frage der Lagerberechnung sowie der konstruktiven Maschinenauslegung, hierzu existieren gängige Berechnungsverfahren für Lagerdimensionierung und Schmiersystemauslegung (Fettart, Fettmenge, Dauer- oder Nachschmierung)

Reibrostbildung (Mikrobewegungen zwischen den gepassten Teilen, aber kein Mitdrehen der Lagerringe im Lagersitz); aus der Reibrostbildung kann häufig auf Lage und Größe der Lastzone geschlossen werden.

Ausbildung von (Über-)Lastzonen mit davon ausgehenden Verschleißschäden, charakteristische verkippte Ausprägung der Sitzflächen des Lageraußenrings im Lagerschild.

Primärschaden:

Nichttragender Schmierfilm und damit Verschleißschäden der Wälzpartner, je nach Art der Überlastung charakteristische Laufbahnausprägung und -lage.

Sekundärschäden:

Ermüdungs- und Heißlaufschäden, bei Schrägkugellagern oftmals Verspannung und Bruch des Käfigs.

Stillstandsmarkierungen (Markierungen an Teilen des Umfangs der Lagerringe, die nach kurzer Betriebszeit als Schälungen / Ausbrüche an diesen Stellen auftreten; Ursache punktförmige Stoßbeanspruchung in Wälzlagern während des Stillstandes, welche die Dauerwechselfestigkeit an den so beanspruchten Stellen durch Vorschädigung herabsetzen oder bereits überschreiten).

Primärschaden:

Fremdkörpereindrücke in der Laufbahn, Verschleißschäden (umlaufend gleichmäßige Laufbahnenschäden, starker Käfigverschleiß)

Sekundärschaden:

vorzeitige Ermüdungsschäden

Häufige Verunreinigung des Schmierstoffes mit Wasser (z.B. bei Maschinenreinigungen), hierbei Verschlechterung der Schmierwirkung

Korrosionsschäden an allen metallischen Lagerbauteilen

Vorzeitige Fettalterung, dadurch nichttragender Schmierfilm mit Verschleißschäden, vorzeitige Ermüdungsschäden und/oder akute Heißlaufschäden

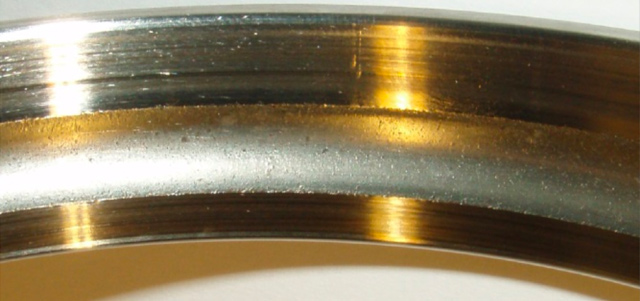

Elektroerosive Stromentladungen, welche zu charakteristischen Oberflächenschäden führen. Diese können bei einem Umrichterbetrieb der elektrischen AC-Maschine auftreten.

Unter gewissen Randbedingungen wird die Ausbildung achsparalleler Markierungen („Riffelbildung“) initiiert. Diese Markierungen haben keine klar abgegrenzten Begrenzungen und treten in Kombination mit mattierten Laufbahnen auf. Das Schmierfett zeigt ein typisches Aussehen; verfärbt im Kontaktbereich zwischen Wälzkörper und Laufbahn, neuwertig außerhalb dieser Bereiche. Der Lagerschaden wird bemerkt bei Riffelbildung (deutliche Schwingungsanregung) bzw. bei Bildung von Ausbrüchen als Folge einer fortschreitenden Riffelbildung

Primärschaden: Verschleißschäden in den Laufbahnen.

Sekundärschaden: Ermüdungsschäden, Heißlaufschäden.

Primärschäden: Druckpolierte Laufbahnen (Abscherung der Rauheitsspitzen), Verschleißschäden in den Laufbahnen, starke Lagererwärmung, dadurch vollständiger Verbrauch des Schmiermittels.

Sekundärschäden: Heißlaufschäden, Lagerblockade.

Hohe Reibungsverluste, starke Erwärmung, dadurch zu hohe Lagerbelastung (vergleichbar „zu hohe Vorspannung“) und thermischer Fettverbrauch, nachfolgend Verschleiß- und Heißlaufschäden.

Entdecken Sie die Zusammenhänge, Schadensbilder und Ursachen von Lagerschäden, illustriert durch anschauliche Beispiele. Lagerschäden sind eine häufige Ursache für Maschinenausfälle und können die Produktivität und Effizienz erheblich mindern. Durch das Verständnis der verschiedenen Arten von Lagerschäden – von Abnutzung über Korrosion bis hin zu Ermüdungsbrüchen – und deren Ursachen, können Sie präventive Maßnahmen ergreifen, um die Lebensdauer Ihrer Anlagen zu verlängern. Unsere Seite bietet Ihnen wertvolle Einblicke in die praktischen Aspekte der Lagerschadensanalyse, unterstützt durch reale Beispiele aus der Industrie. Tauchen Sie ein in die Materie und lernen Sie, wie Sie Lagerschäden effektiv erkennen, analysieren und vermeiden können.

Auf dieser Seite bieten wir Ihnen einen umfassenden Überblick über die häufigsten Schadensbilder bei Lagern sowie die zugrunde liegenden Ursachen. Die detaillierten Erläuterungen, sollen es Ihnen ermöglichen, die komplexe Welt der Lagerschäden besser zu verstehen. Von Verschleißmustern und Ermüdungsbrüchen bis hin zu Korrosionsschäden – wir decken eine breite Palette an Schadensarten ab und liefern praxisorientierte Beispiele, die die theoretischen Konzepte veranschaulichen.

Chronische Überbeanspruchung, Hertz’sche Pressung, suboptimale Schmierfilmdicke, Oberflächenzerrüttung.

Abplatzungen (Spalling): Sichtbare Ausbrüche oder Ablösungen von Materialstücken von der Oberfläche, oft in Form von Schuppen oder Plättchen.

Mikrorisse: Kleine, oft mit bloßem Auge schwer zu erkennende Risse, die sich unter der Oberfläche oder entlang von Spannungslinien bilden.

Absplittern von Material (Flaking): Ähnlich wie Abplatzungen, jedoch feiner und oft als Vorstufe zu größeren Materialausbrüchen. In der Spektralanalyse durch harmonische

Frequenzspitzen erkennbar, die auf eine periodische Beeinträuschung durch die beschädigten Lagerkomponenten hinweisen.

Feuchtigkeitseinwirkung, galvanische Korrosion, chemische Aggressivmedien.

Rostakkumulation: Sichtbare rote oder braune Ablagerungen auf Metallteilen, die auf eine langfristige Oxidation hinweisen.

Pitting-Korrosion: Kleine, punktförmige Vertiefungen oder Löcher in der Oberfläche, die durch lokale chemische Angriffe verursacht werden. Schwingungsspektralanalyse zeigt erhöhte Breitbandfrequenzen und RMS-Werte, was auf eine ungleichmäßige Oberflächenerosion hindeutet.

Axial-/Radialfehlpositionierung, inadäquate Passungen, Schlagbelastung bei Installation.

Brinelling: Eindrückungen oder Verformungen auf den Laufflächen oder Wälzkörpern, verursacht durch hohe statische Lasten oder Schläge. Diese Schäden verursachen eine Unterbrechung im reibungslosen Lauf des Lagers.

Kaltverschweißung: Metallische Oberflächen, die unter Druck ohne ausreichende Schmierung miteinander verschmelzen, führen zu einer deutlichen Verschlechterung der Bewegungsfreiheit. Schwingungssignaturen weisen auf diese periodischen Störfrequenzen hin, die durch die unregelmäßige Bewegung entstehen.

Viskositätsmismatch, Schmierstoffalterung, Kontamination.

Übermäßige Reibungswärme: Erhöhung der Betriebstemperatur, die über das normale Maß hinausgeht, was auf eine unzureichende Schmierung oder falsche Schmierstoffauswahl hinweist.

Verschleißpartikel: Abriebpartikel, die im Öl oder Schmiermittel gefunden werden und auf eine fortschreitende Abnutzung der Lageroberflächen hinweisen. Spektralanalytisch sind Frequenzerhöhungen im niederfrequenten Bereich erkennbar, die auf eine kontinuierliche Beeinträchtigung durch diese Partikel hinweisen.

Elektroerosive Durchschläge, Stromdurchgang bei Frequenzumrichterbetrieb.

Elektrokorrosion: Schädigung der Oberfläche durch elektrische Entladungen, die zu rauen, erodierten Bereichen führt.

Mikrokrater: Kleine, kraterartige Vertiefungen auf der Oberfläche, die durch Funkenentladung entstehen. Im Schwingungsspektrum zeigen sich spezifische Muster von Frequenzen, die auf die periodischen Einwirkungen durch diese Entladungen hinweisen.

Bei Lagerschäden stehen wir Ihnen schnell und lösungsorientiert mit unserem Service zur Seite

Lassen Sie sich jetzt beraten!

Zentrifugalkräfte, Schmierstoffmangel, hohe Drehzahlen.

Käfigverformung: Sichtbare Veränderungen in der Form des Käfigs, die dessen Funktionalität beeinträchtigen können.

Käfigbruch: Klare Bruchstellen am Käfig, die zu einem vollständigen Ausfall des Lagers führen können. Schwingungsdiagnostik deckt unregelmäßige Frequenzsprünge und Amplitudenspitzen auf, die auf eine unstete Bewegung des Käfigs hinweisen.

Ingress von Abrasivpartikeln, Staub, Verunreinigungen.

Scratch Marks (Kratzspuren): Feine Linien oder Riefen auf den Laufbahnen oder Wälzkörpern, die von harten Partikeln stammen.

Denting (Dellenbildung): Kleine Eindrückungen auf den Oberflächen, die durch den Einfluss von Fremdpartikeln entstehen. Schwingungssignaturen zeigen hohe Frequenzamplituden zu Beginn des Schadens.

Überschreitung der Betriebstemperaturgrenze, Kühlungsdefizite.

Anlauffarben: Verfärbungen auf Metallteilen, die auf eine Überhitzung hindeuten.

Gefügeumwandlungen: Veränderungen in der Mikrostruktur des Materials, die die Eigenschaften beeinträchtigen können. Thermographie und Schwingungsanalysen identifizieren Hot Spots und abnormale Wärmemuster.

Wellenschiefstellung, unsymmetrische Belastungsverteilung.

Unebenmäßiger Verschleiß: Abnutzung, die nicht gleichmäßig über die Lagerkomponenten verteilt ist.

Laufspurmuster: Spezifische Muster des Verschleißes, die auf eine schlechte Ausrichtung hinweisen. Das Schwingungsspektrum zeigt spezifische Frequenzlinien und Modulationen, die auf Fehlausrichtung oder Lastungleichgewicht deuten.

Vibrationen im Stillstand, mangelnde Bewegung.

Eindrückungsspuren: Markierungen auf den Laufbahnen, die ohne Bewegung unter Vibration entstehen.

Mikro-Bewegungsmarkierungen: Feine Markierungen, die durch geringfügige Bewegungen verursacht werden. Schwingungsanalytisch erkennbar durch spezifische Frequenzmuster bei der Wiederinbetriebnahme.

Übermäßige Axialkräfte, Fehlausrichtung der Spurführung.

Axialrillen: Tiefe Rillen entlang der axialen Richtung, die auf übermäßige Axialkräfte hinweisen.

Laufbahnschädigung: Beschädigungen der Laufbahnen durch Fehlausrichtung oder übermäßige Kräfte. Schwingungsdiagnostik zeigt charakteristische Frequenzmodulationen.

Wir bieten Ihnen maßgeschneiderte Lösungen, Beratung und Vor-Ort-Messungen.

Überlastung, unzureichende Schmierung, Materialermüdung.

Käfigdeformation: Veränderungen in der Form des Käfigs, die auf Überlastung oder Materialermüdung hinweisen.

Bruchspuren: Sichtbare Risse oder Brüche, die zum Versagen des Käfigs führen. Schwingungssignaturen zeigen unregelmäßige hochfrequente Spitzen.

Mikrobewegungen zwischen Passflächen, Feuchtigkeitseinwirkung.

Oxidationsmarkierungen: Rost- oder Oxidationsablagerungen an den Passflächen, verursacht durch Mikrobewegungen und Feuchtigkeit.

Abrieb an Passflächen: Verschleißmuster, die durch wiederholte Mikrobewegungen entstehen. Das Vibrationsspektrum zeigt erhöhte Frequenzkomponenten im Bereich der betroffenen Passungsfrequenzen.

Unvorhergesehene Stoßbelastungen, harte Schläge.

Materialverformungen: Veränderungen in der Struktur des Materials, die durch harte Schläge verursacht werden.

Dellen in Laufbahnen: Sichtbare Eindrückungen auf den Laufflächen, die auf direkte Stöße hinweisen. Schwingungsanalysen enthüllen abrupte Spitzen und Schockpulse, die diese unvorhergesehenen Belastungen anzeigen.

Langzeitbelastung, hohe Betriebstemperaturen, Materialermüdung.

Rissbildung: Feine Linien oder Spalten im Material, die auf langfristige Belastungen zurückzuführen sind.

Brüchigkeit: Verlust der Materialflexibilität, was zu einem leichteren Brechen führt.

Materialausdünnung: Reduktion der Materialstärke an kritischen Punkten. Schwingungsdiagnostik zeigt allmähliche Veränderungen in den Frequenzmustern als Indikatoren für Materialermüdung.

Schmierstoffmangel, ungleichmäßige Schmierstoffverteilung, Verwendung inkompatibler Schmierstoffe.

Trockenlaufspuren: Zeichen mangelnder Schmierung auf den Oberflächen.

Erhöhte Reibungswärme: Wärmeentwicklung, die über das normale Maß hinausgeht. Auffällig in der Schwingungsanalyse durch eine Zunahme der Amplituden und Frequenzmodulationen.

Elektrische Störungen durch variable Frequenzantriebe, elektromagnetische Interferenzen.

Oberflächenbeschädigung durch Stromdurchgang: Schäden, die durch elektrische Entladungen verursacht werden.

Mikrokraterbildung: Kleine Vertiefungen auf der Oberfläche durch elektrische Erosion. Schwingungssignale zeigen spezifische Muster, die elektrische Störungen anzeigen.

Oszillierende Bewegungen bei geringen Drehzahlen, wiederholte Mikrobewegungen.

Polierungen: Glättung der Oberflächen in Bereichen mit wiederholten Mikrobewegungen.

Abriebmuster: Spezifische Verschleißmuster, die auf oszillierende Bewegungen hinweisen. Schwingungsanalyse deckt niedrigfrequente, periodische Muster auf.

Betrieb des Lagers über die vorgesehene Grenzdrehzahl, was zu erhöhter Wärmeentwicklung und Materialstress führt.

Verformung von Wälzkörpern und Laufbahnen: Strukturelle Veränderungen aufgrund von überhöhten Drehzahlen.

Mikrorisse: Kleine Risse, die durch den erhöhten Materialstress entstehen. Schwingungsanalysen zeigen eine Korrelation der Hochfrequenz-Energie mit der Betriebsdrehzahl.

Hohe statische Lasten, die die Materialfestigkeit des Lagers überschreiten.

Plastische Verformung: Dauerhafte Veränderungen in der Struktur der Laufbahnen und Wälzkörper.

Rissbildung: Entstehung von Rissen durch Überlastung. Manifestiert sich in der Schwingungsanalyse durch eine deutliche Zunahme der Niederfrequenzkomponenten.

Präsenz von abrasiven oder korrosiven Partikeln im Schmiermittel.

Riefenbildung und Kratzer: Beschädigungen durch abrasive oder korrosive Partikel.

Erhöhter Abrieb: Beschleunigte Materialabnutzung. Schwingungsdaten zeigen eine Zunahme der Rauheit und Frequenzamplituden.

Fehlausrichtung der Welle relativ zum Lager, was zu ungleichmäßigen Lastverhältnissen führt.

Asymmetrischer Verschleiß: Ungleichmäßige Abnutzung, die durch Fehlausrichtung verursacht wird.

Riffelbildung an den Laufbahnen: Wellenartige Verschleißmuster. Die Schwingungsanalyse spiegelt die Fehlausrichtung durch charakteristische Frequenzmuster wider.

Externe Vibrationen, die sich negativ auf das Lager auswirken.

Oberflächenschäden und Mikrorisse: Beschädigungen, die direkt durch externe Vibrationen verursacht werden. Schwingungssignaturen zeigen ein breites Frequenzspektrum, das auf verschiedene externe Vibrationsquellen hindeutet.

Schwingungsanalysen sind entscheidend für die prädiktive Wartung, um frühzeitig Probleme bei elektrischen Motoren und Wälzlagern zu erkennen und Ausfälle zu vermeiden.

In unserer hauseigenen Entwicklungsabteilung, arbeiten wir an der fortlaufenden Optimierung der Technik und Verfahren in der Schwingungsanalytik.

Unser Team erfasst vor Ort präzise Schwingungsdaten für schnelle Diagnosen und optimierte Betriebsleistung.

Wir bei SI.SERV sind anerkannte Spezialisten im Bereich der Schadensgutachten und Fehlersuche bei Schwingungs- und Vibrationsproblemen für industrielle Anlagen und Motoren.

Fragen zu Lagerschäden? Kontaktieren Sie uns! Unser Team berät Sie gerne telefonisch zu allen Themen rund um Lagerschäden, Schwingungsanalyse und Zustandsüberwachung.

Copyright SI.SERV GmbH © 2024

Designed von der pixagentur

Copyright SI.SERV GmbH © 2024 | Designed von der pixagentur